سقفهای عرشه فولادی چگونه اجرا میشوند؟

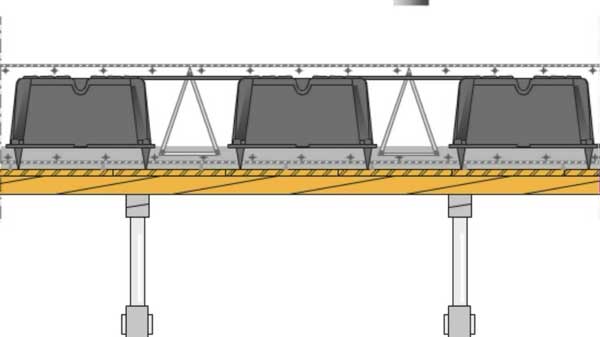

سقف عرشه فولادی، از تکنیکهای جدید ساخت سقف ساختمان و سقفی سبک در مقایسه با سقفهای متداول اسکلت فولادی است. این سقف به دلایلی چون صلبیت (سختی) زیاد، سرعت بسیار بالای نصب، وزن کمتر، عدم نیاز به شمعگذاری و … ، محبوبیتی روزافزون در میان مهندسان و دستاندرکاران ساختوساز در کشور یافته است.

(همچنین بخوانید: بررسی و مقایسه سقفهای عرشه فولادی و تیرچه بلوک)

عرشه فولادی از نورد سرد ورقهای گالوانیزه فولادی ساخته میشود و اجرای سقف عرشه فولادی با آرماتوربندی و بتنریزی روی ورقهای گالوانیزه ذوزنقهای و اتصال این ورقهای فولادی توسط برشگیر گلمیخ به تیر آهنهای سازه انجام میشود. در این نوشته، مراحل اجرای سقف عرشه فولادی و ملاحظات نصب هنگام اجرای این سقف بررسی شده است. با آتیساخت همراه باشید.

مراحل اجرای سقف عرشه فولادی

اجرای سقف عرشه فولادی به دلیل حذف قالببندی، با عملکرد قالببندی مانند عرشه فولادی، و به طور کلی عملکرد ترکیبی عرشه فولادی و بتن در تحمل بار، در زمان اجرا و هم چنین در طول بهرهبرداری، مزایای زیادی از جمله سرعت ساخت و صرفه اقتصادی را برای سازندگان فراهم کرده است. در ادامه مراحل اصلی، این فرایند را مرور میکنیم:

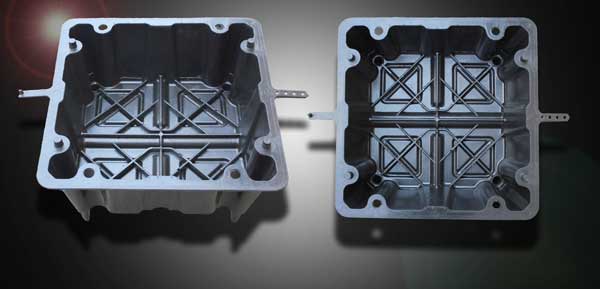

نورد سرد ورقهای فولادی

در ابتدا با نورد سرد، ورقهای گالوانیزه فولادی به شکل پروفیل فولادی دلخواه، مطابق با نقشههای سازه، تولید میشود.

(همچنین بخوانید: سقفهای عرشه فولادی از چه اجزائی تشکیل شده است؟)

انتقال ورقهای فولادی به محل پروژه

در ابتدا بارگیری و حمل ورقهای فولادی از محل دپو تا محل پروژه توسط جرثقیل انجام میگیرد. سپس توسط بالابر و نیروی انسانی، ورقها بر روی اسکلت قرار گرفته و به طبقات مورد نظر انتقال مییابند. کلیه عرشههایی که برای اجرای طبقات بالا، تا محل مربوطه حمل شدهاند باید به شکل مناسب و با دقت، با استفاده از کابلهای فلزی و زنجیرهای آویز بسته شوند. مجموعه قطعات، به هنگام بالابردن باید علامت گذاری شوند. قطعات باید طوری قرار داده شوند که اضافه بار به سازه اصلی وارد نکنند.

قابلیت قرارگیری بستههای سقف عرشه فولادی بر روی سازه و اجرای سقف عرشه فولادی به طور همزمان بر روی سقف چند طبقه، موجب انتقال و قرارگیری ورقها در یک روز بر روی سازه و به حداقل رسیدن زمان استفاده از جرثقیل و صرفه جویی در هزینه و زمان اجرای سقف میگردد.

نصب و جاگذاری ورقهای فولادی

ورقهای فولادی باید قبل از اتصال دائم به سازه اصلی، طبق نقشههای اجرایی، در محل مناسب قرار گرفته و تنظیم شوند. عرض تکیهگاهها باید حداقل برابر با عمق عرشهها باشد. ورقهای عرشه باید روی تکیهگاهها قرار بگیرند و قبل از اتصال دائمی در موقعیت نهایی با دقت تنظیم شوند. در اجرای سقف عرشه فولادی برای طول دهانه تیر ریزی بالاتر از ۴ متر، نیاز به اجرای تیر فرعی بدون شمعبندی خواهد بود.

فیکس کردن ورقهای فولادی

برای ثابت کردن ورقهای فولادی سر جای خود و فیکس شدن به سازه و جلوگیری از حرکت آنها، همزمان با نصب ورقهای فولادی با استفاده از میخ و بست با میخکوب آنها را تثبیت میکنند.

نصب گل میخ

در مکانهایی که عرشه فولادی بر روی تیرها قرار گرفته است، باید از برشگیر گلمیخ برای اتصال آنها استفاده کرد. گلمیخها توسط دستگاه جوش قوس الکتریکی بر روی تیرهای سازهای جوش میشوند. قبل از نصب گلمیخ، یک حلقه سرامیکی در محل جوش قرار داده میشود تا حوضچه مذاب ایجاد شده در لحظه ایجاد قوس الکتریکی را در برابر پاشش، کنترل و محافظت نماید.

میلگرد گذاری

در این مرحله، اجرای آرماتورها و میلگردهای حرارتی و ضد حریق طبق نقشههای اجرایی بر روی عرشه فولادی انجام میگیرد.

بتنریزی

در مرحله آخر از اجرای سقف عرشه فولادی، بتن ریزی روی عرشه فولادی، که مانند قالب عمل میکند، انجام شده و سطح بتن نهایی تسطیح میگردد.

در پایان، ویدئویی از نحوه اجرای سقفهای عرشه فولادی و مراحل آن ببینید: